Valorada en más de quinientos millones de dólares, la nueva Instalación de Recuperación de Agua (WRF) de Salt Lake City es un proyecto de infraestructura pública masivo que tendrá una amplia gama de beneficios para la comunidad. Durante la reconstrucción de cinco años, Sundt y su socio de empresa conjunta, PCL Construction, utilizarán casi 113,000 16,500 yardas cúbicas de hormigón y XNUMX XNUMX toneladas de acero reforzado, casi el doble de la cantidad de hormigón y un tercio del acero utilizado en el Empire State Building. Con objetivos de proyecto de Envision Platinum y LEED Gold, el nuevo WRF también está diseñado para cumplir con los nuevos estándares ambientales, mientras aumenta el ROI y reduce los costos para los contribuyentes.

Sin embargo, construir un megaproyecto verde no significa necesariamente agregar costos o complejidad enormes. Los equipos de Sundt|PCL han estado reciclando hormigón demolido y utilizando otros materiales locales más sostenibles. A menudo, las opciones más sostenibles son simplemente las más eficientes o las más “eficientes” de construir. La capacidad de encontrar estas opciones, o, en algunas situaciones, crear otras nuevas, es la marca de un constructor capaz. Este es el caso del reciente trabajo de hormigón autoejecutado de nuestro equipo en la nueva instalación de almacenamiento de biosólidos de WRF.

Sundt Concrete "construye una mejor ratonera"

A principios de 2020, el superintendente de concreto de Sundt, Brady Terry, vio la necesidad de un mejor método de encofrado, por lo que decidió crear el suyo propio. “En el pasado, siempre usábamos tableros de partículas y estacas para formar nuestras juntas de construcción, lo que consume mucha madera y estacas”, dijo Brady. “Cuando hay cientos de estacas que sobresalen del encofrado, se interponen en el camino de los acabadores. También crean un peligro de empalamiento, por lo que tienes que usar cientos de protectores de barras de plástico”. Desmontar y desechar el encofrado también requirió tiempo y energía.

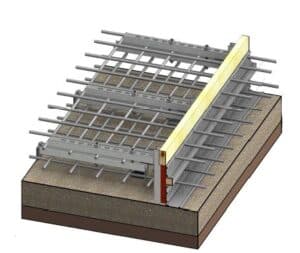

¿La solución? Elimine la necesidad de estacas y tableros de partículas por completo. “El nuevo sistema utiliza metal perforado StayForm y Unistrut para mantener todo en su lugar”, dijo Brady. “Cuando finaliza la colocación, simplemente retira el soporte UniStrut y el 2×4 superior, y todo lo demás permanece en su lugar. Entonces puedes reutilizar todo”.

La idea fue recibida con entusiasmo por el Vicepresidente y Gerente de Operaciones de Concreto de Sundt, Danny Gumm. Brady y Danny desarrollaron los dibujos con la ayuda del equipo VDC de Sundt y luego probaron el prototipo con la nave Sundt, y el proyecto WRF se aprobó como su viaje inaugural.

“Ya hemos colocado más de la mitad de nuestra losa a nivel con este método, y ha demostrado ser muy productivo al mismo tiempo que minimiza el material y el desperdicio”, dijo Brady. "Hemos completado la misma cantidad de pies lineales que con el método tradicional en aproximadamente un tercio del tiempo".

“En proyectos anteriores con un alcance similar, el sistema de encofrado normalmente requeriría de dos a tres veces más esfuerzo para el proceso de desmontaje que construir el sistema para empezar. También causó un gran lío, ya que el 100 % de la madera/aglomerado tendría que destruirse en el proceso de decapado. La limpieza por sí sola requeriría bastantes horas de trabajo y reduciría la productividad. Este nuevo proceso es más rápido, más seguro y de mejor calidad que lo que hemos hecho en el pasado”.

– Vicepresidente de Sundt y Gerente de Operaciones de Concreto, Danny Gumm

JV Partner PCL trae cultura compartida, fortalezas complementarias

Partiendo de un proyecto reciente de tratamiento de aguas residuales con Sundt en Arizona, PCL Construction fue el socio ideal de JV para un proyecto del tamaño y la importancia del WRF de Salt Lake City. La instalación podrá procesar 56 millones de galones de agua por día y atender a más de 200,000 residentes en el área circundante.

“Llegamos con una sólida relación con el Grupo Industrial de Sundt”, dijo Shayne Waldron, Gerente de Construcción de PCL. “Ambas empresas son propiedad de los empleados y eso se traduce en valores compartidos y un deseo mutuo de mejorar constantemente nuestros procesos. Esto es evidente en el trabajo de Brady en concreto, y vemos esta dinámica desde ambos lados en todo el sitio”.

A medida que cada empresa aprende de las fortalezas de las demás y se basa en ellas, en este proyecto se lleva a cabo un proceso de "hierro que afila el hierro". Las cuadrillas autoejecutables, que incluyen concreto, movimiento de tierras, instalación de equipos y instalación de tuberías, son una combinación de profesionales de PCL y Sundt, y cada lado aporta sus propias habilidades únicas y mejores prácticas.

La experiencia de PCL será especialmente valiosa a medida que el equipo cambie su enfoque a otros alcances importantes, incluido un túnel de 40 pies de profundidad y 7 pies de diámetro que se extenderá casi una milla de largo por debajo del sitio. Este se construirá utilizando microtúneles, un método de construcción sin zanjas, y servirá como una arteria principal para que las aguas residuales entrantes se procesen en la instalación.

“PCL tiene experiencia comprobada en la construcción de túneles”, dijo Shayne. Actualmente, el equipo está valorando y realizando revisiones de constructibilidad en el túnel, y pronto estará listo para abordar otro ámbito importante. “Sin duda será un desafío, pero sé que el equipo aquí tiene la capacidad combinada para hacer el trabajo. Hasta ahora, estoy realmente impresionado con lo que hemos podido lograr juntos, y creo que nuestro cliente también lo está”.